「たたら製鉄」は、大きく2つの方式によって行なわれました。

銑鉄をつくることを目的とした「銑押し法(4日押し法)」と、鋼をつくることも可能な「鉧押し法(3日押し法)」です。

銑押し法(4日押し法)――間接製鉄法

-

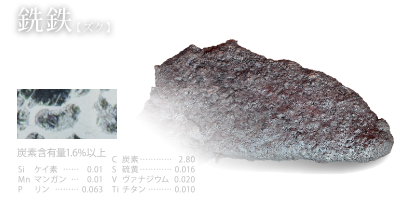

原料砂鉄から銑鉄=「銑」を得ることを目的とした製鉄法を「銑押し法」といいます。銑鉄は、炭素の含有率が高く融点が比較的低いため鋳物にも用いられましたが、道具に成形することが可能な鉄とするためにはさらに処理を施さなければなりません。

たたらで得られた銑の大部分は大鍛冶場で炭素を下げて軟らかい鉄に加工されました。大鍛冶場での作業は、銑や歩鉧を脱炭して、割鉄または包丁鉄と呼ばれる板状になった鉄にするものです。

-

大鍛冶場での作業の様子[鉄の歴史博物館 蔵]

鉧押し法(3日押し法)――直接製鋼法的製鉄法

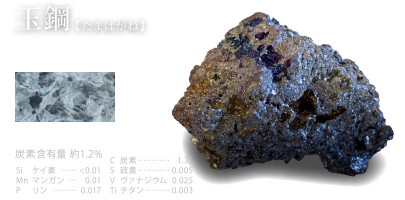

たたら操業により製鉄炉の中にできる塊は「鉧」と呼ばれます。鉧押し法による鉧の中には鋼ができました。鋼は叩いたり伸ばしたりして鍛えることができる上、焼きを入れて硬くすることができるので、日本刀をはじめ、刃物、工具などに用いられてきました。鉧押し法では、鋼のみができるわけではありませんが、精錬工程を経ることなく鋼ができる点では直接製鋼法的な製鉄法ということができます。

鉧押し法は、銑押し法と同様1回の操業に4昼夜を要しましたが、後の技術改良により3昼夜に短縮されました(3日押し法)。

原料砂鉄の違い――「赤目砂鉄」と「真砂砂鉄」

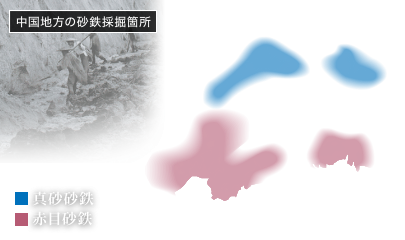

これら2つの異なる方式のたたら製鉄では、それぞれ用いる砂鉄も異なります。砂鉄は、二酸化チタンの含有量により、「赤目砂鉄」と「真砂砂鉄」に大別されます。

このうち赤目砂鉄は、真砂砂鉄に比べて二酸化チタンの含有量が多く、広範囲に産出することから、銑押し法の原料として各地で多用されました。

一方、真砂砂鉄は二酸化チタンが少ない原料ですが、山陰側の一部に産出地が限られています。鉧押し法にはこの真砂砂鉄が不可欠で、これを産出する出雲地方(現在の島根県東部)で鉧押し法が発達する一因となりました。

-

-

真砂砂鉄 -

赤目砂鉄

-

-

銑押し法(4日押し法)・鉧押し法の比較

| 分類 | 銑押し法(4日押し法) | 鉧押し法(3日押し法) |

|---|---|---|

| 稼働地域 | 東北~九州、中国山地南側など | 主に出雲地方(現在の島根県東部)と伯耆(鳥取県西部) |

| 工程による分類 | 間接製鋼(製鉄)法 (銑鉄を作り、大鍛冶場で割鉄に加工) |

直接製鋼法的製鉄法 (鋼を含んだ鉧ができる。銑・歩鉧は大鍛冶場で割鉄に加工) |

| 操業1回あたりの日数 | 4昼夜 | 4昼夜(後の技術改良により3昼夜) |

| 鉄原料 | 赤目砂鉄 | 真砂砂鉄 |

| 歩留まり | 砂鉄16.5t・木炭17tから銑鉄4.8t程度 | 砂鉄13t、木炭13.5tから鋼1.13t、鉧1t、銑1.6t程度 |

| 分類 | 銑押し法(4日押し法) | 鉧押し法(3日押し法) |

|---|---|---|

| 稼働地域 | 東北~九州、中国山地南側など | 主に出雲地方(現在の島根県東部)と伯耆(鳥取県西部) |

| 工程による分類 | 間接製鋼(製鉄)法 (銑鉄を作り、大鍛冶場で割鉄に加工) |

直接製鋼法的製鉄法 (鋼を含んだ鉧ができる。銑・歩鉧は大鍛冶場で割鉄に加工) |

| 操業1回あたりの日数 | 4昼夜 | 4昼夜(後の技術改良により3昼夜) |

| 鉄原料 | 赤目砂鉄 | 真砂砂鉄 |

| 歩留まり | 砂鉄16.5t・木炭17tから銑鉄4.8t程度 | 砂鉄13t、木炭13.5tから鋼1.13t、鉧1t、銑1.6t程度 |